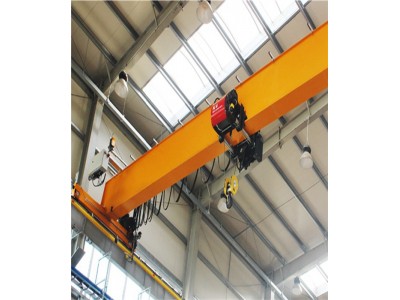

双梁行吊的模块化设计通过将设备分解为标准化、可互换的功能单元,有效解决了传统定制化生产周期长、维护成本高、场景适配性差等问题。这种 "积木式" 设计理念贯穿结构、驱动、控制等核心系统,实现从制造、安装到运维的全流程效率提升,成为现代起重设备的主流发展方向。

一、模块化设计的核心思路:标准化与灵活组合

模块化设计遵循 "功能独立、接口统一" 原则,将行吊划分为基础结构模块(主梁 / 端梁)、动力驱动模块(起升 / 运行机构)、控制模块(电气系统)、辅助模块(操作室 / 防护装置)四大类,各模块通过标准化接口(如高强度螺栓连接、预制电缆接头)快速组合。某起重设备厂将主梁划分为 5 米、10 米、15 米三种标准节(翼缘板厚度公差 ±0.5mm),通过螺栓拼接可覆盖 20-50 米跨度,设计周期较传统定制缩短 40%,零部件库存成本下降 35%。

二、核心结构模块的标准化设计

1. 主梁与端梁模块主梁采用箱型梁模块化设计,上下翼缘板与腹板通过数控切割机加工(精度 ±1mm),内部加劲肋按负载等级分为 A(≤50 吨)、B(50-150 吨)、C(≥150 吨)三类,适配不同载荷需求。某物流中心的 30 吨行吊选用 A 类主梁模块,搭配轻量化铝合金走台(减重 20%),满足仓库净空高度限制的同时,安装时间较现场焊接缩短 60%。端梁模块集成车轮组与缓冲器,采用整体锻造工艺(适用于≤100 吨)或分段焊接(适用于>100 吨),通过定位销(直径公差 H7/g6)与主梁快速对齐,某造船厂 300 吨行吊的现场组装时间从 72 小时压缩至 48 小时。

2. 小车模块起升小车按功能划分为重载型(额定载荷≥100 吨,配置硬齿面减速器)、精密型(≤50 吨,配置伺服驱动)、防爆型(化工场景,防爆等级 Ex IIB T4)三类,各型号小车的车轮间距、轨道接口统一,支持 30 分钟内快速更换。某汽车厂在同一台 50 吨行吊上,通过更换小车模块,实现从模具吊装(精密型)到废料搬运(重载型)的场景切换,设备利用率提升 50%。

三、功能模块的集成化与即插即用

1. 驱动与控制系统驱动模块采用 "电机 - 减速器 - 制动器" 三合一设计(体积缩小 30%),通过 CAN 总线接口与 PLC 控制模块连接,支持参数自适配(如载重识别后自动调整调速曲线)。某机械加工厂的 20 吨行吊更换变频驱动模块时,无需修改控制程序,通电后 10 分钟内完成初始化,较传统替换方式节省 80% 调试时间。控制模块预集成防摇、定位等算法,用户可通过触摸屏选择 "冶金模式"" 物流模式 " 等预设工况,新设备调试周期从 3 天缩短至 6 小时。

2. 安全与辅助模块安全模块标准化设计包括超载限制器(精度 ±0.5% FS)、激光防撞装置(检测距离 0-50 米)、应急制动单元,各模块通过工业以太网(Profinet 协议)与主控系统通信,故障响应时间<50ms。辅助模块如驾驶室、检修平台采用预制装配式结构,某港口行吊的隔音驾驶室(降噪 35dB)通过 8 个螺栓固定于主梁,安装误差<2mm,满足露天强风环境下的操作舒适性。

四、模块化设计的工程优势

制造环节:零部件通用率达 70% 以上,数控加工中心的模具更换时间从 2 小时降至 15 分钟,某年产 200 台的工厂产能提升 25%;

运维环节:故障模块可整体更换(如 30 分钟内完成减速器模块替换),平均维修时间(MTTR)从 4 小时缩短至 1 小时,某钢厂年停机损失减少 60 万元;

定制场景:通过模块组合快速响应个性化需求,某光伏工厂的洁净室行吊,在标准模块基础上增加不锈钢防护罩(防颗粒污染)与防静电涂层,交付周期较全新设计缩短 50%。

五、发展趋势:智能化与柔性化升级

未来模块化设计将与数字孪生技术结合,通过虚拟仿真优化模块接口强度(如螺栓应力分布模拟),实现 "设计 - 制造 - 装配" 的全流程数字化。同时,快换式模块接口(如液压自动锁紧装置)正在研发,可支持 2 分钟内完成驱动模块更换,推动双梁行吊向 "即插即用" 的柔性化装备演进。

双梁行吊的模块化设计通过技术创新与工程实践的深度融合,有效平衡了设备定制化需求与标准化生产的矛盾,成为提升制造效率、降低运维成本的关键技术路径。随着工业互联网与智能制造的普及,这种设计理念将进一步推动起重设备向高效、灵活、可扩展的方向发展。

公司网址:www.hnsljqj.com

原文链接:http://www.lingmov.com/chanpin/show-123660.html,转载和复制请保留此链接。

以上就是关于四川双梁行吊厂家 双梁行吊模块化设计的工程应用与优势全部的内容,关注我们,带您了解更多相关内容。

以上就是关于四川双梁行吊厂家 双梁行吊模块化设计的工程应用与优势全部的内容,关注我们,带您了解更多相关内容。